استفاده از دینامیک سیالات محاسباتی (CFD) برای نظارت بر روان کننده و اثرات کاهش نویز در کاهنده سرعت چرخ دنده حلزونی شامل شبیه سازی رفتار سیال، توزیع روان کننده و تولید نویز در سیستم چرخ دنده است. در اینجا یک رویکرد گام به گام آورده شده است:

1. ایجاد مدل:

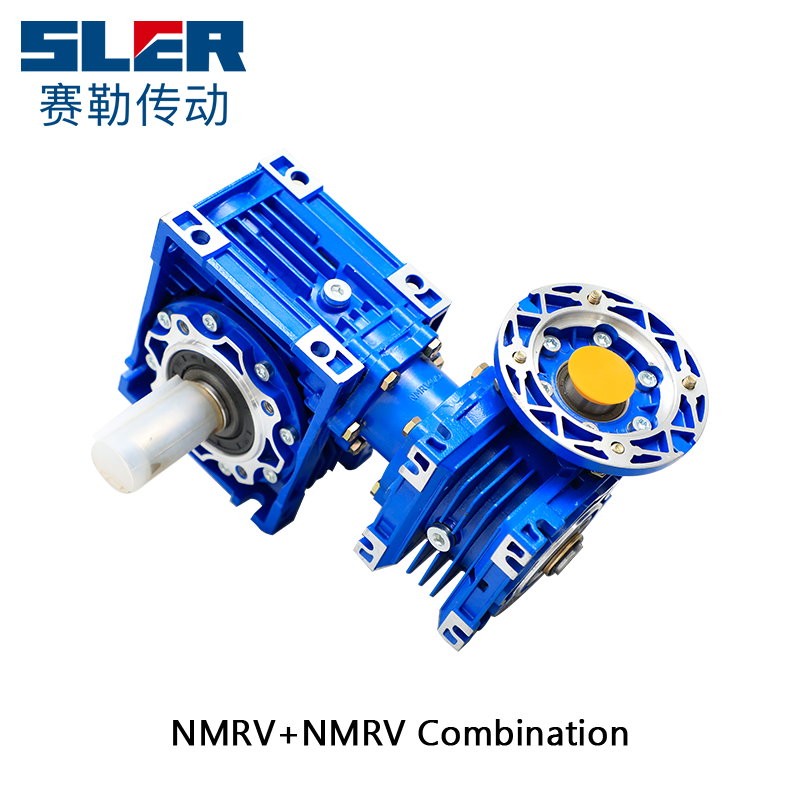

- یک مدل سه بعدی دقیق از کاهنده سرعت چرخ دنده حلزونی، از جمله چرخ دنده ها، محفظه، کانال های روغن کاری و هر نوع مهر و موم ایجاد کنید.

- ابعاد دقیق، خواص مواد، پروفیل های دندانه دنده، و پرداخت سطح را مشخص کنید.

2. تعریف دامنه سیال:

- حوزه سیال را که کانال های روانکاری را در بر می گیرد، از جمله ناحیه توری چرخ دنده، فضاهای بلبرینگ و سایر مسیرهای جریان سیال را تعریف کنید.

- شرایط مرزی، مانند محل ورودی و خروجی و خواص سیال (چگالی، ویسکوزیته و غیره) را مشخص کنید.

3. تجزیه و تحلیل روغن کاری:

- شبیه سازی جریان روان کننده در داخل سیستم دنده تحت شرایط عملیاتی مختلف.

- الگوهای توزیع روان کننده، سرعت جریان، توزیع فشار و اتلاف گرما در چرخ دنده ها را رعایت کنید.

4. خواص روان کننده:

- برای مدل سازی دقیق رفتار روان کننده، خواص روان کننده از جمله ویسکوزیته، چگالی و هدایت حرارتی را در نظر بگیرید.

5. تجزیه و تحلیل تولید نویز:

- قابلیت های پیش بینی نویز را در تجزیه و تحلیل CFD بگنجانید.

- تعامل جریان روان کننده، مش بندی چرخ دنده و ارتعاشات مکانیکی را برای پیش بینی سطوح نویز تولید شده توسط سیستم دنده شبیه سازی کنید.

6. تجزیه و تحلیل تریبولوژی:

- ترکیب مدلهای تریبولوژیکی برای مطالعه رفتار اصطکاک و سایش در رابطهای دنده.

- چگونگی تاثیر خواص روان کننده و جریان بر تلفات اصطکاکی، سایش و در نتیجه تولید نویز را تجزیه و تحلیل کنید.

7. تجسم و تجزیه و تحلیل:

- از نرم افزار CFD برای تجسم الگوهای جریان روان کننده، توزیع فشار و هر منطقه آشفته استفاده کنید.

- نتایج را تجزیه و تحلیل کنید تا مناطقی با روغن کاری ناکافی، فشار بیش از حد، یا محدودیت جریان که ممکن است در ایجاد صدا و سایش نقش داشته باشد را شناسایی کنید.

8. استراتژی های کاهش نویز:

- تغییرات طراحی مجازی مانند اصلاح پروفیل دندان دنده، هندسه محفظه یا مسیرهای روانکاری را برای ارزیابی تاثیر آنها بر کاهش نویز اعمال کنید.

- بررسی اثر پوشش های میرایی صدا یا مواد افزودنی در روان کننده.

9. تحلیل مقایسه ای:

- انواع مختلف روان کننده ها، ویسکوزیته ها یا مواد افزودنی را با هم مقایسه کنید تا تاثیر آنها بر اثربخشی روانکاری و تولید نویز را درک کنید.

10. اعتبار سنجی:

- تأیید نتایج CFD در برابر داده های تجربی یا همبستگی های تجربی برای اطمینان از صحت و قابلیت اطمینان.

11. بهینه سازی تکراری:

- شبیه سازی را با تنظیم پارامترها، مواد یا طرح ها برای شناسایی پیکربندی بهینه برای کاهش نویز و روانکاری کارآمد تکرار کنید.

12. تجزیه و تحلیل حساسیت:

- انجام تجزیه و تحلیل حساسیت برای درک تأثیر تغییرات در شرایط عملیاتی، مانند بار، سرعت، و دما، بر روانکاری و نویز.

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

1.png?imageView2/2/format/jp2)

a.png?imageView2/2/format/jp2)